카톤 인쇄기 인쇄 품질이 좋거나 나쁩니다 우편물 배송 상자사람들은 일반적으로 두 가지 측면으로 이해합니다. 하나는 일관된 색조, 점착 현상 없음, 고스팅 없음, 바닥 누출 없음을 포함한 인쇄 선명도입니다. 다른 하나는 다색 인쇄의 오버프린트 정확도가 일반적으로 다음과 같아야 합니다.±1mm, 좋은 인쇄기는 이 범위 내에 도달할 수 있습니다.±0.5mm 또는 그 이상±0.3mm입니다. 사실, 인쇄기에는 매우 중요한 인쇄 품질 지표가 있습니다. 전체 인쇄 위치, 즉 여러 색상의 색상 정렬은 정확하지만, 판지 기준선 사이의 거리와 일치하지 않아 오차가 비교적 큽니다. 일반 상자의 품질 지표는 엄격하지 않기 때문에 사람들이 무시하기 쉽습니다. 전체 위치 오차가 3mm 또는 5mm를 초과하면 문제가 더 심각해집니다.

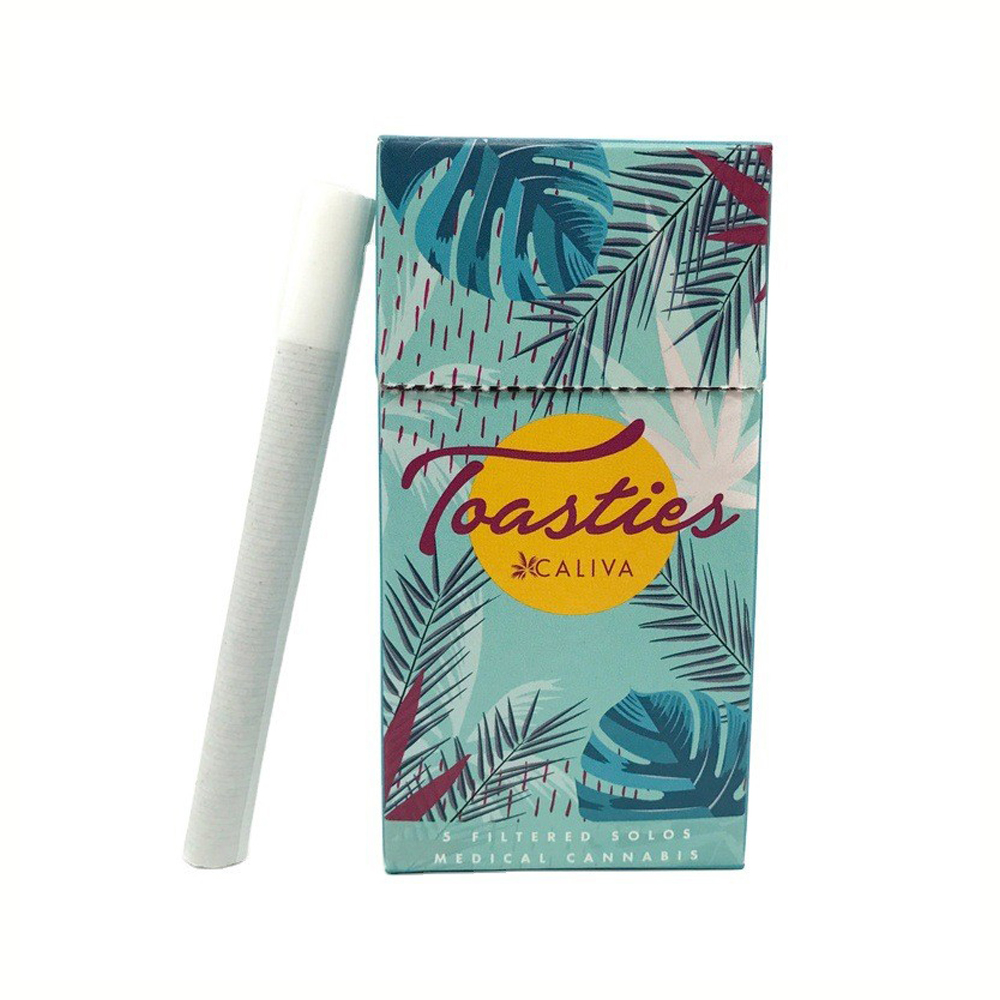

체인 급지 또는 자동 급지(후면 급지 또는 전면 급지) 방식과 관계없이, 전체 인쇄 위치의 기준선은 판지 이송 방향과 수직입니다. 다른 방향(판지 이송 방향)에서는 (판지가 대각선으로 움직이는 경우를 제외하고) 전체 이동을 생성하기 어렵기 때문입니다. 본 글에서는 용지 밀어넣기 방식을 사용하는 자동 급지 인쇄기의 전체 인쇄 위치의 원인을 분석합니다.일반 담배 케이스

자동 급지 인쇄기의 판지 이송은 정렬된 판지를 밀어서 바닥면을 상하 이송 롤러로 밀어 넣은 후, 상하 이송 롤러를 통해 인쇄부로 이송하는 과정입니다. 이 과정을 반복함으로써 자동 급지가 완료됩니다. 판지 이송 과정을 분석하면 인쇄의 전반적인 변위 원인을 파악하는 데 도움이 될 수 있습니다.

우선, 용지를 밀어내는 과정에서 밀어내는 보드의 구동 체인은 큰 누적 간격을 가져서는 안 됩니다. 자동 용지 공급 인쇄기는 판지를 왕복 직선 운동으로 밀어냅니다. 대부분의 제조업체는 크랭크(슬라이더) 가이드 로드 메커니즘과 로커 슬라이더 메커니즘을 사용합니다. 메커니즘을 가볍고 내마모성 있게 만들기 위해 크랭크 슬라이더 가이드 로드 메커니즘의 슬라이더는 베어링으로 구성됩니다. 베어링과 두 슬라이드 사이의 간격이 너무 크면 판지의 움직임에 불확실성이 발생하여 용지 공급 오류가 발생하고 전체 인쇄물이 움직이게 됩니다. 따라서 베어링과 두 슬라이더 사이에 큰 간격을 두지 않고 가이드 로드의 두 슬라이딩 플레이트 사이에서 베어링의 순수한 구름 운동을 보장하는 것이 핵심입니다. 이중 베어링 구조를 채택하여 베어링이 슬라이드 플레이트를 따라 위아래로 이동하더라도 두 슬라이드 플레이트 사이에 간격 없이 베어링의 순수한 구름 운동을 보장하여 메커니즘을 가볍고 마모가 적으며 간격을 없앨 수 있습니다.베이프 포장 상자

가이드 로드와 로커, 샤프트 사이의 연결은 교번 하중으로 인해 느슨해지기 쉬우며, 이는 틈새로 인해 판지와 종이를 밀어내는 오차의 원인이기도 합니다. 판지 구동 체인의 다른 메커니즘은 모두 기어로 구동되며, 이는 기어의 가공 정확도(예: 기어 연삭 및 호닝 사용)를 향상시키고, 각 기어 쌍의 중심 거리 정확도(예: 머시닝 센터를 사용하여 벽판을 가공)를 향상시키며, 전달 누적을 줄일 수 있습니다. 틈새는 판지에 의한 종이의 밀어내는 정확도를 향상시켜 판지 인쇄의 전반적인 움직임을 줄일 수 있습니다.

둘째, 판지를 밀어서 상하 급지 롤러에 밀어 넣는 순간, 판지의 속도가 판지 푸셔의 선형 속도에서 상하 급지 롤러의 선형 속도로 증가하는 순간적인 가속 과정입니다. 판지의 순간 선형 속도는 상하 급지 롤러의 선형 속도보다 작아야 합니다(그렇지 않으면 판지가 휘어집니다). 그리고 얼마나 작아지느냐에 따라 두 속도의 비율과 일치 관계가 매우 중요합니다. 이는 가속 순간에 판지가 미끄러지는지, 급지가 정확한지, 따라서 전체 인쇄 위치에 영향을 미치는지에 직접적인 영향을 미칩니다. 그리고 이는 바로 인쇄기 제조업체가 알아차리지 못하는 부분입니다.프리롤 킹 사이즈 박스

메인 머신의 속도가 일정할 때, 상단 및 하단 용지 공급 롤러의 선형 속도는 고정값이지만, 판지의 선형 속도는 가변적입니다. 즉, 후면 한계 위치의 0에서 최대 전진 한계 위치, 전면 한계 위치의 0으로, 전면 한계 위치에서 0으로, 0에서 역방향 최대값, 후면 한계 위치의 0으로 순환합니다.

게시일: 2023년 5월 8일